Anwendungsbeispiele

für

individuelle Softwarelösungen

Wenn Wünsche wahr werden

Beispiele für individuelle Softwarelösungen zum Anfassen

Nach Wochen auf der Unterschriften-Suche, verquickter Softwareentwicklungs-Probleme und einem nervenaufreibenden Deployment ist es soweit: Die Fach-Anwender klicken sich mit leuchtenden Augen durch ihre neue Softwarelösung. Eine echte Arbeitserleichterung: Kein Klick-Wirrwarr, keine Abstürze, keine genervten Administratoren. Wenn aus dem endlosen Meer der Gestaltungsmöglichkeiten tatsächlich etwas wirklich Nützliches herauskommt, ist die Freude groß – und zwar nicht nur aus Sicht der Softwareentwicklung oder eines Management-Elfenbeinturms. Deshalb packen wir aus und zeigen für konkrete Probleme konkrete Softwarelösungen:

- Lesen Sie, wo und warum bei unseren Kunden der Schuh gedrückt hat.

- Welche Herausforderungen es in Sachen Softwareentwicklung zu meistern galt.

- Warum Standardsoftware kein Thema war und eine individuelle Softwarelösung hermusste.

- Wie die technische Softwarelösung aussieht.

- Und welchen Mehrwert das Projekt am Ende gebracht hat.

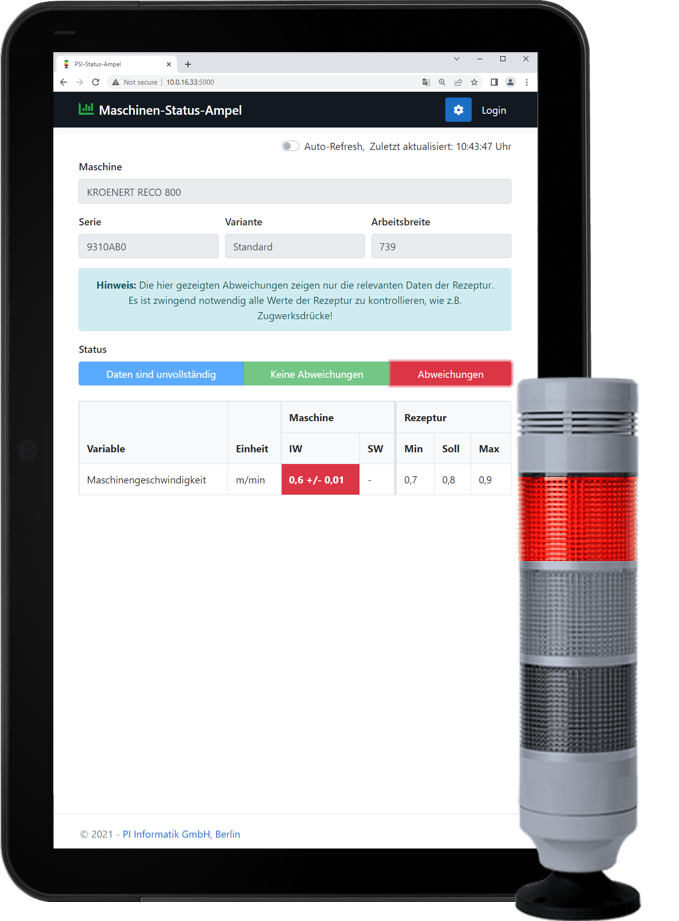

Ampel auf Rot, Maschine in Not

Mit Software die Kommunikation zwischen Ingenieur und Anlagenfahrer verbessern

Wenn der Kunde ein Produkt aufgrund von Qualitätsmängeln reklamiert, ist der Ärger groß. Die Ursache ist Dank lückenloser Betriebsdatenaufzeichnung und Data Warehouse-Lösung schnell gefunden: Die Maschinengeschwindigkeit und das Corona-System waren nicht richtig justiert: Die Folie war nach kurzer Zeit rissig und klebte nicht richtig. Dabei sah bei der Qualitätskontrolle noch alles gut aus. Wäre das vermeidbar gewesen?

Da kam den Ingenieuren eine Idee: Warum den Anlagenfahrer nicht mit einer Signal-Ampel sofort warnen, wenn ein Parameter außerhalb des Schwellwertbereichs liegt – wozu hat man sich denn sonst die Arbeit damit gemacht? Aber sich wochenlang durch die Standard-HMI-Software von VisiWin durchklicken, um festzustellen, dass man zusätzliche Lizenzen und ein Programm-Customizing braucht? Da haben Prozessingenieure und unsere Softwareentwickler sich lieber gleich an eine individuelle Softwarelösung gemacht:

- Denn alle Datenquellen standen dank unserer BDE-Datenbank und unseres MES-Systems bereits zur Verfügung. Ein hoch auf die individuelle Softwareentwicklung!

- Dank eines speziellen Routers ließen sich die Signalsäulen bequem auf einem zentralen Server via TCP/IP integrieren. Bei den eingesetzten KROENERT-Großanlagen wäre eine Kabelneuverlegung dann doch zu viel des Guten.

- Nun noch die entsprechenden Analyseverfahren programmieren und eine schicke ASP.NET-Webanwendung als HMI draufsetzen.

Jetzt haben die Anlagenfahrer immer ein Auge auf alle relevanten Maschinen-Parameter und Dank rot und grün leuchtender Ampel muss auch keiner unnötig an den Steuerungsrechner rennen. Alles übrigens ohne lästige Installation von Zusatzsoftware oder Lizenz-Dateien am Maschinen-PC. Ein Traum.

Softwareentwicklung im Dienste der Medizinforschung

Wenn eine individuelle Softwarelösung Ihre Anwender zu Tränen rührt

Das alljährliche Aufblühen der Natur im Frühling erfreut nicht jeden Zeitgenossen. Gerötete Augen, verschnupfte Nase, Kopfschmerzen: Allergiker haben es nicht leicht. Zum Glück gibt es für Heuschnupfen und Co. Medikamente. Die wollen aber ausgiebig in klinischen Studien getestet sein. Und genau dafür hat einer unserer Kunden eine spezielle Versuchskammer entwickelt. Die Klimaanalage, die neben den üblichen Verdächtigen wie Temperatur und Luftfeuchte auch noch bestimmte Umweltgase steuern kann, spielt hier eine besonders wichtige Rolle. Die alte Softwarelösung bereitete den Versuchs-Ingenieuren aufgrund der Fehleranfälligkeit regelmäßig Kopfschmerzen.

Klarer Fall: Es war Zeit für ein Software-Revival. Die alte Software zur Steuerung der Klimaanlage erhielt eine .NET-Anwendung als Nachfolger mit performanter Blazor-Technologie. Dank individueller Softwareentwicklung hatten die Versuch-Ingenieure ihre alte Klimaanlage im Griff und die Probanden konnten wieder fröhlich tränenden Auges im Dienste der Medizinforschung husten, niesen und sich herumräuspern. Bis dahin war allerdings einiges zu tun:

- Reverse Engineering der .NET- und C++-basierten Legacy-Anwendung zur Klimaanlagensteuerung der Versuchskammer.

- Reverse Engineering der bestehenden Modbus TCP/IP-Kommunikation zwischen Labor-PC und SPS.

- Neuentwicklung der Legacy-Anwendung mit den .NET-Technologien ASP.NET und Blazor.

- Integration der bestehenden Modbus TCP/IP-Schnittstelle in die neue Webanwendung.

Es regt sich was im MES-Dashboard

Eine neue OPC-UA-Softwarelösung für alte OSSBERGER-Anlagen

Eine alte Maschine wird nicht so einfach über Bord geworfen. Denn oftmals ist eine Umstellung von Mitarbeitern, Prozessen und baulichen Gegebenheiten aus betriebswirtschaftlichen Gründen nicht möglich. Da kommt ein Austausch nur wegen ein bisschen veralteter Software schon gar nicht in Frage.

Heißt aber auch, man muss auf wichtige Analysen, wie Lauf- oder Stillstandzeiten, verzichten, ganz zu schweigen von Kennzahlen, wie der OEE. Damit fehlen natürlich auch wichtige Daten für das Produktionscontrolling und unternehmerische Entscheidungen. Das wollte bei unserem Kunden aber niemand so recht hinnehmen. Also haben sich Ingenieure, Digitalisierungsexperten und unsere Softwareentwickler ans Werk gemacht und eine individuelle Softwarelösung entwickelt:

- Reverse Engineering des vorhandenen Delphi-Modbus TCP/IP-Servers

- Software Revival als .NET-Anwendung in Form eines OPC-UA-Servers

- Integration der vorhandenen OpenCAN-SPS via COM-Schnittstelle

- Anpassung des .NET-Codes und Deployment auf einem 20 Jahre alten Legacy-Windows

- Integration des OPC-UA-Servers in KEPServerEX und Ignition MES

Damit kein Maschinen-Parameter unter die Räder kommt

Rezepturmanagement-Software für KROENERT-Beschichtungsmaschinen

Jede Anlage ist ein Unikat mit individuellen Anpassungen, die auf den Wunsch des Kunden zugeschnitten sind. Das gilt auch für Beschichtungsanlagen von KROENERT. So können z.B. Wickler, Trockner oder Kaschierwerke je nach Einsatzgebiet stark variieren. Klar, dass da nicht immer der Einsatz von Standard-Softwarelösungen in Frage kommt. Im Falle eines Kunden war das beim Rezepturmanagement der Fall. Deshalb haben sich unsere .NET-Entwickler ans Werk gemacht und eine individuelle Softwarelösung implementiert, um Rezepturen zu erstellen, dem Anlagenfahrer bereitzustellen und in einem Data Warehouse auszuwerten:

- Implementierung einer Windows Forms-Anwendung zur Verwaltung von SPS-Variablen, Maschinen-Parametern und Klassifikation für analytische Auswertungen.

- Integration der Anwendung über COM-Schnittstellen in ein Legacy-MES-System auf VB6-Basis.

- Realisierung diverser Auswertungen, z.B. Soll-/Ist-Vergleiche mit den SQL-Server BI-Werkzeugen Reporting Services und Analysis Services.

Tippst du noch oder scannst du schon?

Individuelle MES-Softwarelösung zur mobilen Datenerfassung

Wer schreibt, der bleibt. Zu dumm, dass in der Produktion alles zügig vorangehen muss. Gleichzeitig ist zwecks Nachverfolgbarkeit eine detaillierte Dokumentation von Wareneingängen, Produktionsrückmeldungen, Qualitätskontrollen und Auslieferungen unerlässlich. Zum Glück lässt sich auf einem Barcode allerlei Information unterbringen und quasi mit einem Klick auf die Scantaste abrufen. Das wurde bei einem Kunden recht früh erkannt und eine individuelle Softwarelösung entwickelt, die via Barcode-Lösung eine lückenlose Nachverfolgbarkeit und automatische Verbuchung von Arbeitsvorgängen ermöglicht.

Die Anwendung wuchs und mit ihr die Probleme. Es kam regelmäßig zu Fehlbuchungen, Abstürzen und anderen Fehlern, die regelmäßig für Konfusion im stressigen Produktionsalltag sorgten. Deshalb war ein Software-Revival notwendig und die .NET-Legacy-Softwarelösung wurde von unserem Softwareentwicklungs-Team refactorisiert und auf .NET 5 angehoben. Endlich konnten sich die Digitalisierungs-Experten und Prozess-Analysten Dank der Modernisierung wieder auf ihre Arbeit konzentrieren.

- Neu-Entwicklung der Legacy-Scanner-Anwendung als ASP.NET Core-Webanwendung.

- Refactoring und Integration der alten Programm-Codes zur Verarbeitung von proprietären Scan-Signalen und Datenbank-Operationen.

- IIS-Server-Hosting des Backend‘s als Web-API

- Bereitstellung des Frontend’s als Progressive Web App in Form einer hybriden Android-App.

Nicht warten, sondern starten!

Kontaktieren Sie uns noch heute:

- Adresse: Hertzstraße 67, 13158 Berlin

- Telefon: (+49) 3091774410

- Email: kontakt@pi-informatik.de