Was ist die OEE-Kennzahl?

Die OEE-Kennzahl als Zugpferd der digitalen Fabrik

Quantifizieren statt spekulieren in der Industrie

Und wie läuft Ihre Produktionsanlage gerade? Effektiv? Effizient? Und mit hoher Qualität? Seien wir mal ehrlich, man sieht’s einer Maschine nicht unbedingt auf den ersten Blick an – zumindest, wenn man nicht zu den alten Hasen gehört, die das nahende Unglück eines Getriebeschadens regelrecht vorherhören können. Für Investitionsentscheidungen und Optimierungsmaßnahmen ist dieser Zustand in der Industrie mehr als suboptimal.

Genau dafür gibt’s die OEE-Kennzahl. Einfach mal auf einen Blick möglichst viele Antworten aus der Produktion bekommen – und das mit belastbaren Zahlen, statt mit blumigem Beratergeschwätz.

Genau deshalb hebt sich die OEE-Kennzahl auch von Ihren Artgenossen in der Industrie ab und gilt als eine der wichtigsten Kennzahlen in der digitalen Produktion – besonders in der Fertigungsindustrie.

Und falls Sie noch nicht wissen, was es mit der OEE-Kennzahl auf sich hat, haben Sie als pflichtbewusster Mitarbeiter nun gleich Gelegenheit, diese Lücke zu schließen. Erfahren Sie deshalb:

- Was die OEE-Kennzahl ist, welche Faktoren Sie abbildet und wie Sie berechnet wird

- Wie Sie die OEE-Kennzahl nutzen, um nach Optimierungsmöglichkeiten in der Produktion zu stöbern

- Wie Sie mit der OEE-Kennzahl Investitionen vor Ihrem Chef schlagfertig begründen, anstatt nach Geld zu betteln

- Woher Sie die Daten für die einzelnen Faktoren bekommen und welche Fallstricke bei der Umsetzung lauern

- Und natürlich geben wir Ihnen als Profi für industrielle Softwareentwicklung auch Tipps, wie die OEE-Kennzahl von der Power Point-Folie in Ihre Produktions-IT kommt

Die OEE-Kennzahl kurz und knapp erklärt

Ihre Maschine auf einen Blick in Zahlen

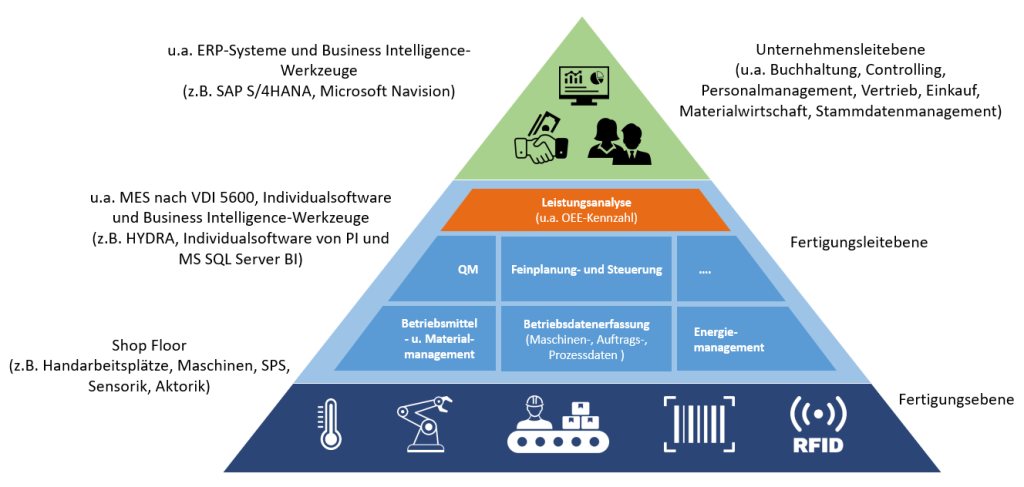

Die Overall Equipment Effectiveness – kurz OEE – ist eine Kennzahl, die dazu dient, sich möglichst einfach einen Überblick von der Gesamtproduktivität seiner Anlagen zu verschaffen und dabei Nutzungs-, Leistungs- und Qualitätsmerkmale transparent darzustellen. Die OEE-Kennzahl gilt schon lange als Must-have in der Industrie – und das nicht erst seit Industrie 4.0 und Digitalisierung. Vom metallverarbeitenden Betrieb bis zum Folienhersteller: Die OEE-Kennzahl hilft Ihnen unabhängig von der Branche bei einer ganzen Reihe von Herausforderungen in der Produktionssteuerung. Unter anderem für:

- Identifikation von systematischen Mängeln – Kommt die hohe Ausschussquote von einer überhöhten Maschinengeschwindigkeit oder zu langen Lagerzeiten?

- Planung und v.a. Priorisierung von Optimierungsmaßnahmen – Sollen wir erst die HMI-Software der Anlage neu entwickeln lassen oder doch lieber ein neues Dreibackenfutter für unsere Drehmaschine beschaffen?

- Investitionsentscheidungen rund um Ihre Anlagentechnik – Hält die alte Gisela noch durch? Sollen wir ein Retrofit durchführen? Oder doch lieber gleich eine neue Maschine kaufen.

- Abwägung von divergenten Zielgrößen – Lieber effizient, schnell und billig oder mit hoher Qualität?

- … und die Kreativität unserer Kunden zeigt immer wieder, dass es noch eine Menge mehr gibt, was man mit der OEE-Kennzahl entdecken kann.

Und weil die OEE-Kennzahl so hilfreich ist, hat der VDMA sich die Mühe gemacht und sie auch gleich mal im VDMA-Einheitsblatt 66412 als Standard MES-Kennzahl (Manufacturing Execution System) verewigt.

Die Berechnung der OEE-Kennzahl

Alle guten Dinge sind drei in der Produktion

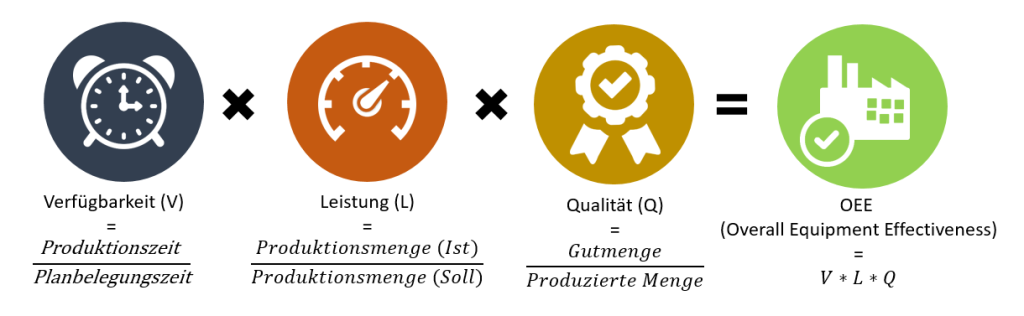

Das Geheimnis für den Erfolg und den hohen Nutzen der OEE-Kennzahl liegt in dem Produkt der drei Faktoren:

- Verfügbarkeit = Produktionszeit / Planbelegungszeit

- Leistung = Ist-Produktionsmenge / Soll-Produktionsmenge

- Qualität = Null-Fehler-Ausbringung / Ist-Ausbringung

Das ist aber ganz schön abstrakt und unkonkret! Wie soll das denn unserem Fertigungsbetrieb weiterhelfen? Immer ruhig Blut. Der konkrete Nutzen aber auch der Fehlerteufel lauert eben auch bei der OEE-Kennzahl im Detail. Deshalb schauen wir uns die Definition der einzelnen Faktoren bzw. Koeffizienten auch gleich genauer an.

Wenn Ihnen das hier alles zu theoretisch ist, dann schauen Sie sich zwischendurch gerne ein paar Beispiele an.

Die Verfügbarkeit der OEE-Kennzahl

In der Fertigung gibt’s keine Zeit zu vergeuden

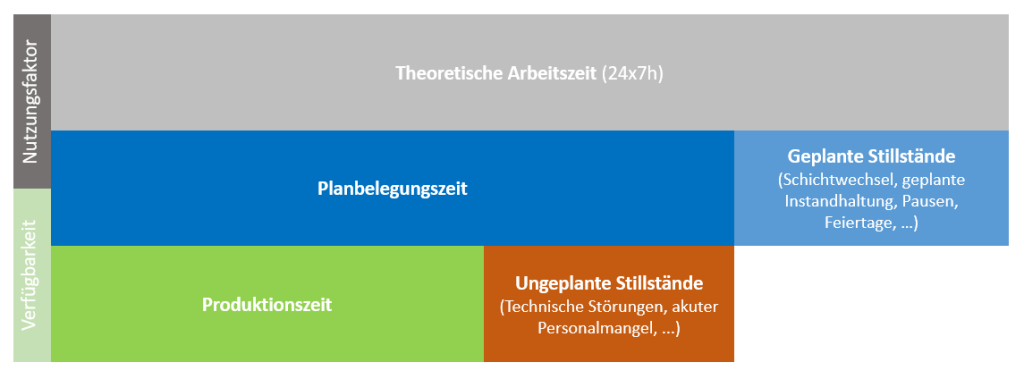

Zeit ist Geld. Kein Wunder, dass die OEE-Kennzahl ihr besonders viel Aufmerksamkeit schenkt. In der Produktion ist man eh sehr kreativ, wenn es um die Klassifizierung der Zeit geht. So gibt es die:

- Arbeitszeit (meist 24x7h)

- Planbelegungszeit, Betriebszeit bzw. geplante Produktionszeit = Arbeitszeit – planbare Stillstände, z.B. Pausen, Schichtwechsel, geplante Instandhaltungsmaßnahmen und in Ausnahmefällen auch Feiertage bzw. Betriebsferien

- Produktionszeit = Betriebszeit – ungeplante Stillstände und andere Verfügbarkeitsverluste wie Rüst- und Einstellzeiten

Nun haben wir alle Zutaten für unsere Verfügbarkeit, die sich mit folgender Formel berechnen lässt:

Verfügbarkeit = Produktionszeit / Planbelegungszeit

Die Verfügbarkeit der OEE-Kennzahl ergibt sich also aus dem Koeffizienten zwischen Produktions- und Planbelegungszeit (Betriebszeit). Stellt sich nur noch die Frage „Was ist Produktionszeit?“ und „Was ist Planbelegungszeit?“ und vor allem: Wo bekomme ich meine Daten her?

Die Produktionszeit – Produktiv oder nicht produktiv, das ist hier die Frage!

Bei der Produktionszeit ist die Sache inhaltlich klar: Eine Maschine ist produktiv, wenn am Ende Fertig- oder Halbfertigerzeugnisse herauskommen. Oder komplementär: Wenn die Maschine sich nicht im Leerlauf befindet, ein Rüstvorgang stattfindet oder die Maschine aufgrund von akuten Personalmangel oder technischen Störungen stillsteht:

Produktionszeit = Planbelegungszeit – Störungen – Rüstvorgänge

Die softwaretechnische Umsetzung kann dann aber je nach Maschinentyp viele Blüten tragen:

- Dreh- oder Fräsmaschine – Hier sieht die Sache noch relativ einfach aus. Sie können das CNC- bzw. SPS-Programm auslesen oder wer auf extra Sensorik steht, kann Druck, Drehmoment oder Motorenlast messen.

- Spritzguss- und Spritzblasautomaten – Von der Materialzufuhr bis zum fertigen Produkt läuft der gesamte Prozess in einer Anlage. Die produzierten Teile passieren eine Lichtschranke und lassen sich oftmals bequem via SPS-Variable auslesen – ein softwaretechnischer Traum.

- Beschichtungs- und andere Großanlagen, z.B. von KROENERT – hier sieht der Fall schon ganz anders aus. Egal ob Sie diverse Sensoren, die Maschinengeschwindigkeit oder die Veränderung der Rollendicke messen. Es gibt immer einen Sonderfall, in dem Ihre Anlage allen Daten zum Trotz nichts produziert.

Das sind alles gute Ansätze, die allerdings in der technischen Umsetzung teilweise sehr komplex sind. Wesentlich einfacher ist es, Produktionszeiten, Rüst- und andere Stillstandzeiten einfach mit einer Schichtprotokoll-Lösung manuell zu erfassen. Der Anlagenfahrer kann schließlich immer noch am besten beurteilen, was mit seiner Maschine los ist.

Und wer den manuellen Aufwand scheut, kann sich auch einfach an den Signalampeln, die zuhauf an Industrieanlagen verbaut sind, bedienen. Grün ist dann produktiv, gelb und rot für Rüst- und Ausfallzeiten. Das ist nicht sonderlich einfallsreich und detailliert, aber dafür umso effizienter – und eine gewisse Unschärfe zwischen Informationssystem und Realität gibt’s ja immer. Kein manuelles Erfassen, keine monatelangen Streitereien um die Definition von Stillstandkategorien und auch keine komplexen Integrationsprojekte.

Sie brauchen lediglich einen pfiffigen Softwareentwickler oder Ingenieur, der den Lampenstatus ausliest, in eine Software-Lösung inklusive Datenbank hineingießt und anschließend noch ein paar medienwirksame Dashboards, z.B. mit Power BI, drauflegt. Fertig ist Ihre erste OEE-Kennzahlen-Lösung.

Die Planbelegungszeit – Produziert wird rund um die Uhr. Nun ja. Fast.

Die Planbelegungszeit der OEE-Kennzahl, Betriebszeit bzw. manchmal auch geplante Produktionszeit genannt, ist im Vergleich zur Produktionszeit schon handzahmer. Hier müssen Sie lediglich alle geplanten Stillstände von der theoretisch verfügbaren Arbeitszeit abziehen:

Planbelegungszeit = Arbeitszeit – Schichtwechsel – Feiertage – geplante Instandhaltungsmaßnahmen – sonstige geplante Stillstände

Die softwaretechnische Umsetzung können Sie prinzipiell auf drei Arten durchführen:

- Die notwendigen Daten können Sie meistens aus Standardmodulen des ERP-Systems oder MES beziehen – meistens SAP

- Falls das nicht reicht, kann ein SAP-Dienstleister Ihren Sonderwünschen noch Mittels SAP Customizing nachkommen.

- Meistens ist aber das Zeitenmanagement inklusive Schicht- und Wartungsplanung derart speziell, dass Industrieunternehmen dem nur noch mit Individualsoftware Herr werden. Gott sei Dank muss man heutzutage dank moderner Technologien, wie .NET, nicht bei Nullen und Einsen anfangen.

Egal wie Sie es in Ihrem Fertigungsbetrieb anstellen: Am Ende müssen Ihre Mitarbeiter entsprechende Planungsdaten pflegen – vor allem geplante Stillstände. Und hier entbrennt auch gerne mal ein reger Streit darüber, welche und ob man überhaupt geplante Stillstände von der Arbeitszeit abziehen soll. Denn schließlich könnte man ja auch durch viele geplante Pausen und Wartungsarbeiten die Verfügbarkeit in die Höhe treiben und die OEE-Kennzahl frisieren.

Es ist auf jeden Fall wichtig die einzelnen Zeittypen separat in einer Datenbank-Lösung oder einem Data Warehouse aufzubereiten, um nicht versehentlich Anomalien, Datenfehler oder exzessive Instandhaltungseskapaden zu übersehen und auch die Nutzungszeit einer Industrie-Anlage im Auge zu behalten.

Diesen Streit muss aber jedes Fertigungsunternehmen am Ende mit sich ausmachen bzw. im Einzelfall entscheiden. Externe Berater, wie unsere Wenigkeit, können da nur Schützenhilfe leisten.

Fürs erste ziehen wir uns aber aus der Affäre und wollen es bei der Standarddefinition der Planbelegungszeit belassen.

Die Leistung der OEE-Kennzahl

Da geht noch ein Fertigungsauftrag mehr

Die Leistung bzw. der Leistungsfaktor der OEE-Kennzahl geht der Frage nach, wie hoch die Ist-Ausbringung Ihrer Maschine im Vergleich zur Fertigungskapazität ist und lässt sich mit folgender Formel berechnen:

Leistung = Ist-Ausbringung / Fertigungskapazität

oder

Leistung = Ist-Laufzeit / Soll-Laufzeit

Es gibt also zwei Herangehensweisen bei der Berechnung der OEE-Leistung. Einmal auf den Output einer Maschine bezogen und einmal auf die Durchlaufzeit eines Fertigungsauftrags. Klingt verwirrend, läuft aber am Ende aufs Selbe hinaus. Denn der Leistungsfaktor der OEE-Kennzahl soll vor allem eine Frage beantworten:

„Hätten wir mehr Fertigungsaufträge abwickeln und damit auch mehr Umsatz generieren können? Schließlich sind unsere Industrie-Anlagen auch Geld-Anlagen und sollen nicht nur zum Spaß laufen.“

Damit wäre auch klar, warum der OEE-Verfügbarkeitsfaktor alleine noch keine Aussage über die Produktivität einer Maschine liefert. Eine Maschine kann zwar produzieren, muss dabei aber auch effizient sein.

Die Fertigungskapazität – Was könnte unsere Produktion noch alles schaffen?

Die Fertigungskapazität des Leistungsfaktors spiegelt den nach Planung theoretisch möglichen Output einer Maschine wider. Klingt erstmal einfach. Allerdings müssen Sie die Fragen klären, ob Sie die Leistung anhand der Auftragsdurchlaufzeit oder der Menge aller gefertigten Erzeugnisse berechnen wollen:

- Wollen Sie die Betriebszeit Ihrer Maschine und die Soll-Zeiten Ihrer Aufträge ins Verhältnis setzen, um Ihren Output zu berechnen?

- Oder wollen Sie das Verhältnis zwischen Soll- und Ist-Laufzeit (Leistung) für jeden einzelnen Fertigungsauftrag berechnen und anschließend hochaggregieren?

- Oder streben Sie sogar eine Kombination, z.B. aus Durchlaufzeit und Menge, an?

Da bleiben Missverständnisse natürlich nicht aus. Die erste Variante ist sicherlich leichter in der Umsetzung, lebt allerdings von der Annahme, dass von der Maschine immer die gleichen oder ähnliche Produkte gefertigt werden. Andernfalls droht schnell eine Verfälschung, z.B. durch eine veränderte Produktionsreihenfolge. Die zweite Variante ist wesentlich feingranularer, benötigt aber auch für jeden Fertigungsauftrag entsprechende Plandaten. Es ist ebenfalls darauf zu achten, ein Mengengerüst auszuwählen, das nicht ungewollt zum Vergleich von Äpfeln und Birnen führt – wie es beispielsweise bei der Stückzahl schnell der Fall ist.

Wenn Sie diese Fragen geklärt haben, bleibt nur noch die Suche nach der richtigen Datenquelle, was sich aber beim Einsatz eines ERP-Systems, wie beispielsweise S/4HANA zumindest auf den ersten Blick schnell erledigt hat, da entsprechende Module für die Planung von Fertigungsaufträgen bereitstehen. Der Teufel lauert dann eher im Detail, z.B. bei der Interpretation einzelner Zeitangaben, Parametrisierung von Schnittstellen (z.B. Funktionsbausteinen via RFC) und Integration ins Zielsystem der OEE-Kennzahl. Mit dem richtigen Dienstleister aber alles machbar.

Die Ist-Ausbringung der OEE-Kennzahl

Die Ist-Ausbringung beschreibt, wie bei der Definition der Fertigungskapazität schon angedeutet, die produzierte Menge bzw. die benötigte Zeit Ihrer Fertigungsaufträge. Spannend ist hier vor allem die softwaretechnische Erfassung im Rahmen der OEE-Lösung, die mal mehr mal weniger komplex sein kann:

- Der Stückzähler – Wenn Ihre Maschine innerhalb eines Zeitraumes immer und immer wieder dieselben Produkte fertigt, können Sie sich im Rahmen eines Softwareentwicklungsprojektes großzügig an entsprechenden SPS-Variablen bedienen. Oder Sie projektieren selbst eine Lichtschranke, Induktionssensor, Ultraschallsensor oder ähnliches, um die gefertigten Teile zu zählen. Ihren Ingenieuren wird da schon was Kreatives einfallen.

- Der Barcodescanner – Wenn Ihre Anlage von selbst nicht mit der Ist-Ausbringung für die OEE-Kennzahl rausrücken will, müssen Ihre Produktionsmitarbeiter ran. Eine einfache Möglichkeit sind Barcodescanner, um den Output zu buchen.

- Schwieriger wird es, wenn Sie nicht nur Menge, sondern auch die Durchlaufzeit der Fertigungsaufträge messen wollen. Entweder Sie setzen auf die Buchungsdisziplin Ihrer Mitarbeiter, was angesichts ausufernder SAP-Buchungsmasken nicht immer einfach ist, oder Sie können entsprechende Start/Stopp-Signale von Ihrer Anlage abgreifen. Fragen Sie einfach mal einen Ingenieur oder Softwareentwickler, welcher Sensor-Wert oder welche Programm-Variable dafür in Frage kommt.

Die Qualität der OEE-Kennzahl

Die letzten Meter zum Kunden

Die Qualität gibt in der OEE-Kennzahl das Verhältnis zwischen der Ist-Ausbringung einer Maschine und der Null-Fehler-Ausbringung:

Qualität = Null-Fehler-Ausbringung / Ist-Ausbringung

Im Kern geht man also der Frage nach: „Wieviel haben wir produziert und was können wir davon wirklich dem Kunden anbieten?“

Warum eine Qualitätsbetrachtung in der OEE-Kennzahl nicht fehlen darf, ist klar. Es bringt schließlich nichts, wenn man im Affenzahn rund um die Uhr produziert und am Ende nur Schrott herauskommt, der im schlimmsten Fall beim Kunden auch noch zu einem Schaden führt. Um die Qualität zu erheben, bedarf es vor allem einer Voraussetzung. Es muss klar sein, auf welcher Maschine ein Erzeugnis gefertigt wurde. Dafür gibt’s zum Glück einfache Lösungen:

- Der Anlagenfahrer muss beim Buchen immer die Maschine manuell angeben – Eine eher lästige Pflicht.

- Der Arbeitsplatz-Rechner inklusive Scanner bekommt eine eindeutige Maschinenzuweisung, sodass die Buchungssoftware die Maschinenzuordnung bereits vorbelegen kann – Das ist doch schon wesentlich einfacher.

Immer Ärger mit der Qualität – Die Suche nach dem schwarzen Peter

Gründe für eine fehlerhafte Produktion, Ausschuss und damit einen schlechten OEE-Qualitätsfaktor sind vielfältig:

- Prozessfehler – Die Justierung bzw. Einstellung einer Rezeptur kann schon mal sehr komplex sein. Schließlich haben viele Maschinen mehrere hundert Parameter. Da kann es schnell zu Fehlern kommen. Dazu kommen noch Bedienfehler aufgrund fehlender oder unzureichender Qualifikation, des hektischen Produktionsalltags oder akuten Personalmangels.

- Ertragsreduktion aufgrund von Testläufen, Anlagenumrüstung oder Aufwärmphasen. Klar. Eine Anlage, die so groß ist wie ein kleines Einfamilienhaus, ist nicht mal eben so mir nichts dir nichts hochgefahren. Da kann einige Zeit ins Land gehen bis die Maschine auf Temperatur gebracht und richtig eingestellt ist.

Die Ursachenforschung gestaltet sich allerdings nicht immer ganz einfach:

- Häufig werden Produkte über mehrere Stationen gefertigt, sodass nicht immer klar ist, ob ein Fehler, der in einem Prozessschritt B auffällt, nicht vielleicht seine Ursache in einem vorgelagerten Prozessschritt A hat.

- Produktionsmängel und damit einhergehende Reklamationen verärgerter Kunden machen sich häufig erst Monate oder sogar Jahre später bemerkbar, ohne dass die Qualitätssicherung davon Wind bekommen hat.

- Auch die Lagerung kann großen Einfluss auf die Qualität und damit auch auf den Ausschuss der gefertigten Ware haben. Ob das wirklich noch im Scope der OEE-Betrachtung liegt, muss man allerdings klären.

Die Erfassung von Ausschuss und die Analyse des OEE-Qualitätsfaktors bleibt also spannend.

Ein Data Warehouse für eine OEE-Kennzahl

Software-Lösungen für die OEE-Analyse

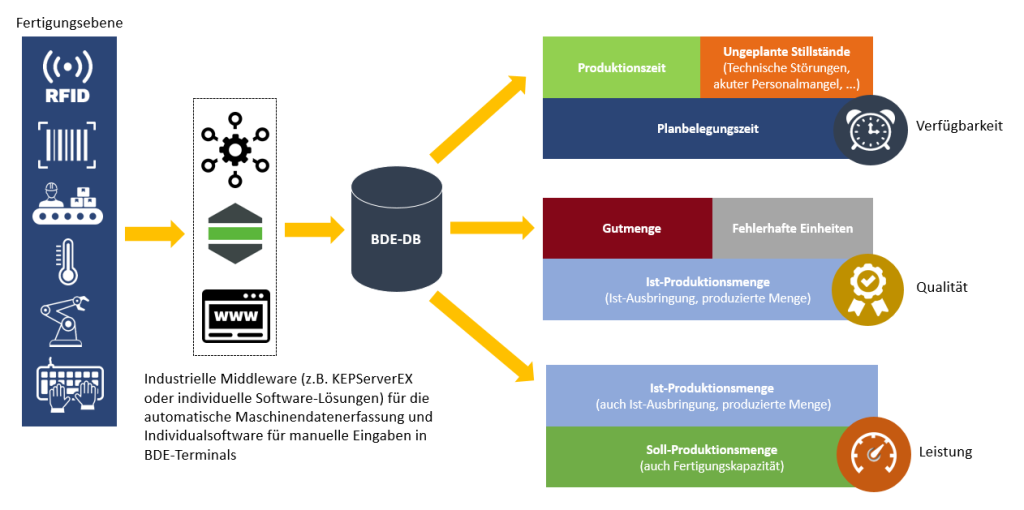

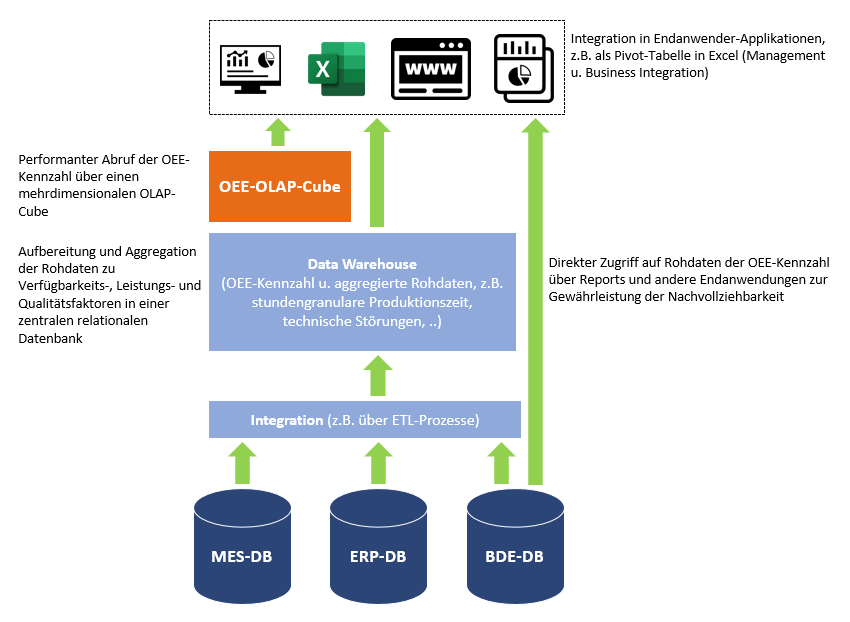

Das war ganz schön viel Stoff. Bleibt nur noch die Frage wie zum Teufel soll man die OEE-Kennzahl als Gesamtsystem bloß umsetzen? Prinzipiell müssen Sie sich um drei große Themenfelder Gedanken machen:

- Zuerst müssen Sie jede Menge Betriebs- und kaufmännische Bewegungsdaten sammeln und entsprechende Quellen anzapfen.

- Das Herz jedes OEE-Kennzahlensystems ist eine Datenbank-Lösung – Entweder als einfache relationale Datenbank oder als mehrdimensionales Data Warehouse, auch OLAP-Cube genannt.

- Zu guter Letzt gibt’s noch ein bisschen Lippenstift und Make-Up für unsere Daten – Was wäre die OEE-Kennzahl bloß ohne die zahlreichen bunten Dashboards, Reports mit Ihren Graphen, Datentabellen und anderen Visualisierungen, mit denen komplexe Informationen einfach transportiert werden können.

Und wie durch Zufall gibt’s für alle drei Umsetzungsschwerpunkte auch das passende Mittel in der industriellen Softwareentwicklung:

- Für die Erfassung der Betriebsdaten können Sie bei modernen Maschinen auf den OPC-UA-Standard zurückgreifen und z.B. SPS-Variablen herauslesen. Falls die Schnittstellen Ihrer Anlagen doch mal exotischer ausfallen, lässt sich dem mit selbst entwickelter Software beikommen, z.B. auf Basis von .NET. Und wie sieht das am Ende aus? Das können Sie am Beispiel eines alten Spritzblasautomaten gerne in unserem Blog nachlesen.

- Alle buchhalterischen Informationen bzw. Auftrags-Bewegungsdaten, z.B. Fertigungszeit, Ausschuss und Ist-Ausbringung sind im SAP-ERP-System aufgehoben.

- Der Transfer und die Verarbeitung der Daten mit anschließendem Speichern in einer Datenbank erfolgen mit sogenannter Middleware-Software. Das Industriesoftware-Wunderkind KEPServer kann von Haus aus bereits hunderte Schnittstellen, wie beispielsweise OPC-UA, in alle möglichen Datenbanken integrieren – besser kriegen wir es auch nicht hin.

- In Sachen Datenbank sind Sie mit dem SQL Server exzellent bedient. Denn dieser beinhaltet auch in Sachen Business Intelligence alles was Sie brauchen: Datenbanken, Reports und die Analysis Services für die Entwicklung von Data Warehouse-Lösungen mit OLAP-Cubes.

- Bei der Realisierung von Datenanalyse und Visualisierung haben Sie die Qual der Wahl – Entweder Sie wühlen sich mit anspruchsvollen Data Science-Werkzeugen durch Ihre Daten mit Python oder Sie bereiten Ihre OEE-Kennzahl und deren Teilaggregate Verfügbarkeit, Leistung und Qualität mit Excel oder Power BI auf – was in der Regel wesentlich pragmatischer ist.

Für alles gibt’s natürlich auch fertige Software-Lösungen zur Implementierung der OEE-Kennzahl von der Stange. In der Regel sind Sie mit Individualsoftware aber klar im Vorteil. Denn schließlich gleicht kein Fertigungsunternehmen dem anderen. Irgendwie muss man sich ja von der Konkurrenz abheben, und wo, wenn nicht in der primären Wertschöpfungskette – in Ihrer Produktion. Und diese Besonderheiten schlagen sich eben auch in der OEE-Kennzahl nieder – Gelegenheiten für kreative Sonderlocken gibt’s jedenfalls genug. Aber zum Glück haben Sie ja uns.

Noch nicht genug von der OEE-Kennzahl?

Alle Quellen zum Nachlesen

Sie haben Fragen oder Anregungen?

Kontaktieren Sie uns noch heute:

- Adresse: Hertzstraße 67, 13158 Berlin

- Telefon: (+49) 3091774410

- Email: kontakt@pi-informatik.de